Kategorie

Kontakt

Predictive Maintenance Lösungen: Von der Sensorik bis zur KI-gestützten Prognose

Warum Predictive Maintenance heute unverzichtbar ist

Ungeplante Maschinenausfälle kosten Schweizer Industrieunternehmen jährlich Millionen. Klassische Wartungsansätze – ob reaktiv (reparieren nach dem Ausfall) oder präventiv (warten nach Zeitplan) – sind entweder zu spät oder zu teuer. Predictive Maintenance (PdM) schliesst diese Lücke: Durch die kontinuierliche Überwachung von Maschinen mit Sensoren und die Auswertung der Daten mit KI-Algorithmen lassen sich Schäden erkennen, bevor sie zum Stillstand führen.

Der Ansatz klingt einfach, die Umsetzung ist es oft nicht. Welcher Sensortyp passt zum Anwendungsfall? Wie kommen die Daten von der Maschine in die Cloud – und zurück? Und wie trainiert man ein Modell, wenn Schadensfälle zum Glück selten sind?

Substring (ehemals LeanBI) beschäftigt sich seit über zehn Jahren mit genau diesen Fragen. In enger Zusammenarbeit mit Schweizer Hochschulen (OST, HES-SO) und gefördert durch Innosuisse haben wir ein modulares Lösungsportfolio entwickelt, das in Branchen von der Paketlogistik über den Schienenverkehr bis zur Tunnelinspektion im Einsatz ist.

Die fünf Bausteine im Überblick

1. Plug & Play Vibrations-Monitoring

Das Prinzip

Rotierende Maschinenteile – Getriebe, Wälzlager, Motoren – erzeugen charakteristische Vibrationsmuster. Veränderungen im Frequenzspektrum deuten auf Verschleiss, Unwucht oder Lagerschäden hin, oft Wochen bevor ein Ausfall eintritt. Unser Vibrations-Monitoring kombiniert die kabellose Sensortechnologie unserer Hardwarepartner mit eigener Datenanalytik.

So funktioniert es

Die kabellosen Sensoren arbeiten energieeffizient im «Sleep Mode» und wachen gezielt auf, wenn die integrierte Vorverarbeitung Anomalien im Frequenzbild erkennt. Das spart Batterie und reduziert die Datenübertragung auf das Wesentliche – wichtig in Produktionsumgebungen mit Hunderten von Messpunkten.

Die analytisch ausgewerteten Daten liefern Statusreports und Warnmeldungen an mobile Endgeräte. Über Standard-APIs lassen sich die Ergebnisse in bestehende SCADA-, MES- oder ERP-Systeme einbinden – wie eine solche automatisierte Sensordaten-Pipeline technisch aufgebaut wird, beschreiben wir in einem separaten Artikel. Für den schnellen Einstieg bieten wir vorkonfigurierte Dashboards, die Trends und Schwellenwertüberschreitungen auf einen Blick zeigen.

Wann ist Vibrations-Monitoring die richtige Wahl?

Vibrationssensorik eignet sich besonders für rotierende Maschinen mit direktem Zugang zur Messstelle – typischerweise Elektromotoren, Pumpen, Kompressoren, Lüfter und Förderanlagen. Die Sensoren benötigen physischen Kontakt zum Bauteil (magnetisch oder geschraubt). Wo das nicht möglich ist, kommen Akustik- oder optische Lösungen ins Spiel.

2. Schadenserkennung mittels Akustiksignalen

Das Prinzip

Nicht jede Maschine erlaubt den direkten Sensorkontakt. Akustische Schadenserkennung ist eine berührungsfreie Alternative: Spezielle Mikrofone erfassen die Betriebsgeräusche und erkennen Veränderungen, die auf mechanische Probleme hinweisen – kostengünstiger und flexibler als kontaktbasierte Sensorik. Einen vertiefenden Überblick zur Methodik bietet unser Glossar-Artikel zur akustischen Schadenserkennung.

Technische Herausforderungen

Akustische Schadenserkennung klingt intuitiv, stellt in der Praxis aber hohe Anforderungen an die Signalverarbeitung. In Sortierzentren herrschen erhebliche Hintergrundgeräusche – andere Maschinen, Lüftungsanlagen, Gabelstapler. Die KI muss das relevante Signal vom Rauschen trennen, was klassische Signalverarbeitung allein nicht leistet. Erst die Kombination aus domänenspezifischer Vorverarbeitung und Deep-Learning-Modellen ermöglicht die nötige Präzision.

Ein ganzheitliches Konzept umfasst daher die Sensorauswahl und -platzierung abgestimmt auf Anlagentyp und Störquellen, ein Datenverarbeitungs- und Speicherkonzept für kontinuierliche Audioströme, eine Machine-Learning-Pipeline mit regelmässigem Retraining bei Anlagenänderungen sowie ein Datenschutzkonzept, da Mikrofone theoretisch auch Gespräche erfassen könnten.

3. Optische Deformationserkennung

Das Prinzip

Viele Havarien und Schäden an Logistikanlagen und Maschinen sind auf ungewollte Verformungen von Komponenten zurückzuführen. Bilderkennungssysteme auf Basis von Deep Learning bieten eine präzise Methode, solche Verformungen zu erkennen – automatisch, kontinuierlich und ohne physischen Kontakt. Eine Vertiefung zur Methodik bietet unser Glossar-Artikel zur optischen Deformationserkennung.

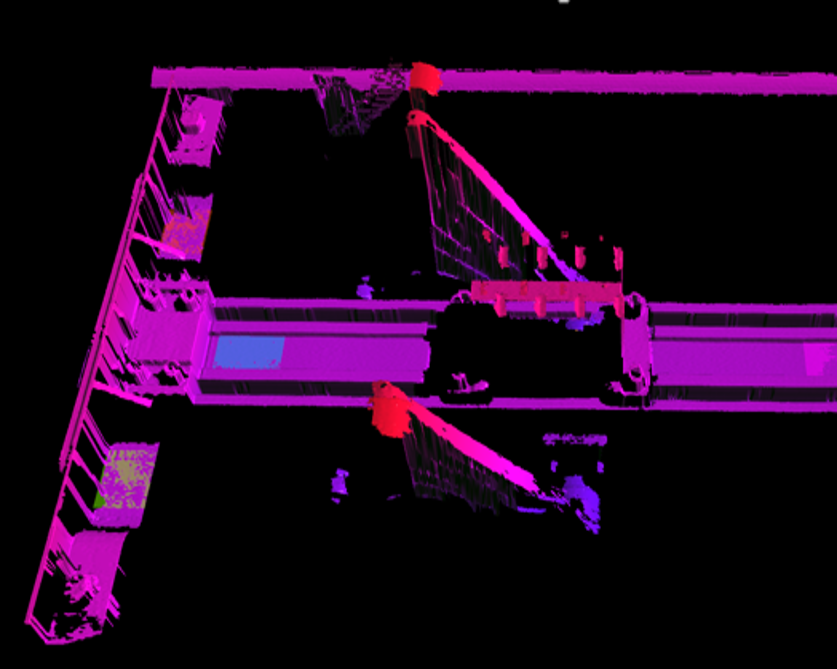

Laserscanner vs. Kamerasysteme

Je nach geforderter Präzision stehen zwei Technologien zur Verfügung:

- Laserscanner für sehr kleine Verformungen im Submillimeterbereich – typisch bei sicherheitskritischen Bauteilen wie Schieneninfrastruktur oder Tragwerken

- Industriekameras für Verformungen ab wenigen Millimetern – kosteneffizienter und schneller zu installieren, ideal für Logistikanlagen und Fördertechnik

Anomalie-basierter Ansatz

Ein häufiges Problem bei der optischen Schadenserkennung: Fehlerfälle sind selten und vielfältig – man kann nicht für jeden möglichen Schadenstyp Tausende von Trainingsbildern sammeln. Unsere Lösung basiert deshalb auf Anomalieerkennung: Das Modell lernt den Normalzustand und erkennt Abweichungen davon, ohne jeden Fehlertypus einzeln trainiert haben zu müssen. Wer den Unterschied zwischen diesen Trainingsansätzen verstehen will, findet in unserem Vergleich von Supervised und Unsupervised Learning eine praxisnahe Erklärung.

Die Architektur kombiniert Edge und Cloud Computing: Die Bilderfassung und Vorverarbeitung erfolgt direkt an der Anlage (Edge), die rechenintensiven KI-Analysen laufen in der Cloud. So können auch grosse Datenmengen – typisch bei hochauflösenden Laserscans – effizient verarbeitet werden, ohne die lokale Infrastruktur zu überlasten.

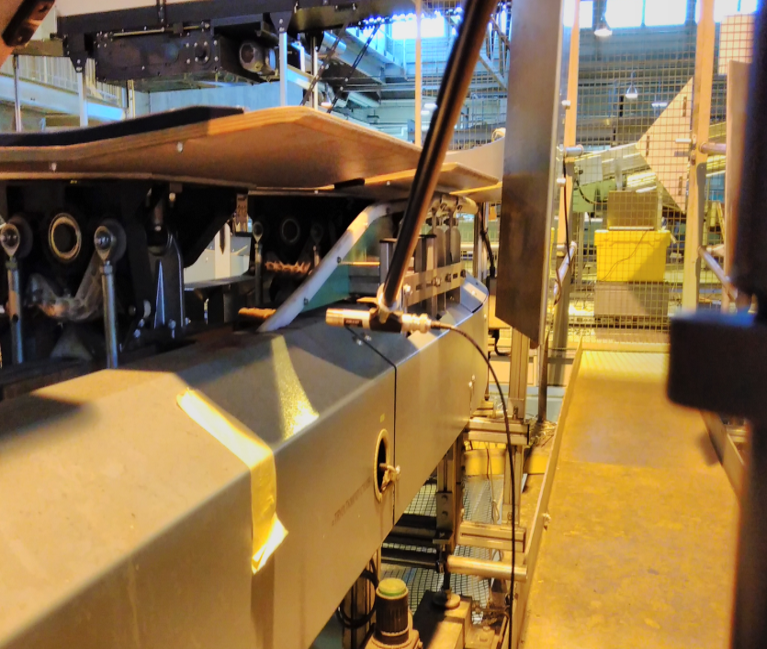

Praxisbeispiel: Kippschalensortierer der Schweizerischen Post

In einem Pilotprojekt bei der Schweizerischen Post hat Substring (ehemals LeanBI) die akustische Überwachung einer Kippschalensortieranlage erfolgreich implementiert. Die Herausforderung: Rund 900 einzelne Wagen fahren in hohem Tempo durch die Halle – klassische Vibrationssensoren an jedem Wagen wären unpraktikabel gewesen.

Unsere Lösung: Eine 3D Laserkamera erfasst die vorbeifahrenden Wagen. Unsere auf Deep Learning basierende KI ordnet jedem der 900 Wagen einen individuellen Fingerabdruck zu. Veränderungen dieses Fingerabdrucks über die Zeit sind ein zuverlässiger Indikator für sich anbahnende Schäden – ob Lagerdefekte, lose Verbindungen oder Materialermüdung.

Das Resultat: Kostspielige Betriebsunterbrechungen werden vermieden, weil die Wartung gezielt in geplanten Wartungsfenstern stattfindet statt als Notfallreparatur. Die vollständige Case Study ist auf unserer Referenzseite zur Post-Sortieranlage dokumentiert.

4. Objekterkennung mit Deep Learning

Das Prinzip

Während die optische Deformationserkennung auf geometrische Veränderungen fokussiert, geht die Deep-Learning-Objekterkennung einen Schritt weiter: Sie klassifiziert verschiedene Schadenstypen und Objekte in Bildern – automatisch und in hoher Geschwindigkeit. Die Lösung verarbeitet alle bildgebenden Datenquellen: klassische Kameras, Laserscans, Wärmebildkameras oder Drohnenaufnahmen. Wie solche Computer-Vision-Modelle zur Defekterkennung grundsätzlich funktionieren, haben wir separat aufbereitet.

Anwendungsbeispiel: Automatische Tunnel-Schadenserkennung

Ein anschauliches Beispiel ist die Zusammenarbeit mit der Firma Amberg Technologies, einem Spezialisten für Tunnelvermessung. Die Aufgabe: In Laserscans von Tunnelinnenwänden automatisch verschiedene Schadenstypen erkennen – Risse, Wassereintritte, verformte Segmente – sowie Objekte wie Rohre, Kabel oder Installationen.

Die manuelle Auswertung solcher Scans ist extrem zeitaufwändig: Ein Experte benötigt Stunden pro Tunnelabschnitt. Unser Deep-Learning-Modell erledigt die Erstklassifizierung in Minuten und markiert kritische Stellen für die fachliche Überprüfung. Das Training erfolgte in der Cloud, die Inference läuft auch On-Premise – wichtig für Kunden mit Datenhaltungsanforderungen in der Schweiz.

Über die Erkennung hinaus: Digitale Schadenshistorie

Einmal digitalisiert, lassen sich Schäden und Objekte mit Metadaten anreichern: Geo-Ortung, Zeitstempel, Schweregrad. So entsteht eine digitale Schadenshistorie, die Veränderungen über die Zeit sichtbar macht und kundenspezifische Risikobewertungen ermöglicht. Für Infrastrukturbetreiber – ob Tunnel, Brücken, Pipelines oder Stromnetze – ist das ein entscheidender Schritt von der reaktiven Inspektion zur datengetriebenen Instandhaltungsplanung. Die Frage, wie solche Daten strukturiert vom Shopfloor bis zum Dashboard fliessen, ist dabei architektonisch zentral.

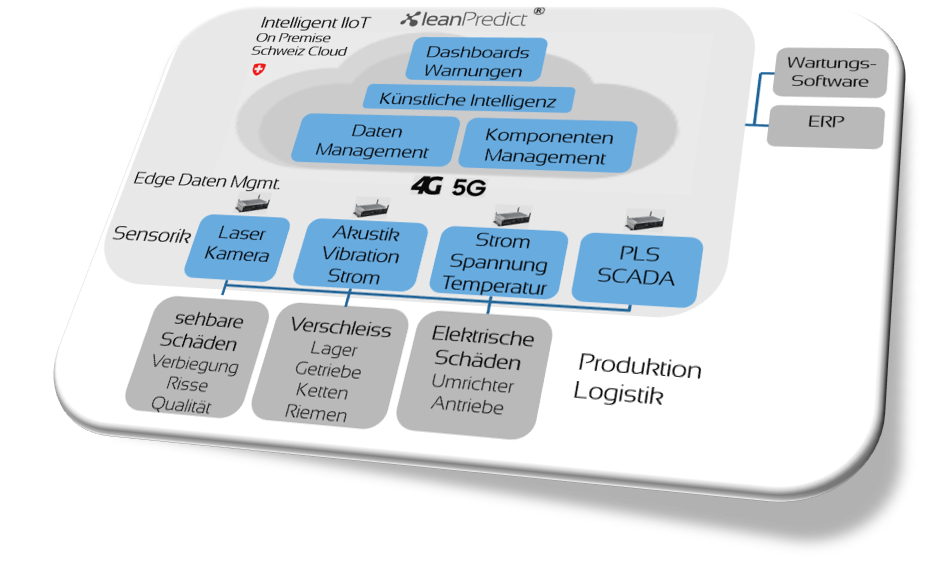

5. LeanPredict: Die zentrale PdM-Plattform

Das Problem: Ein Maschinenpark, zehn Insellösungen

Viele Unternehmen starten mit Predictive Maintenance an einer einzelnen Anlage – und stellen dann fest, dass jeder Maschinentyp ein eigenes Überwachungssystem braucht. Das Resultat: Ein Flickenteppich aus Dashboards, Datenbanken und Alarmierungssystemen, der selbst gewartet werden muss. Die Ironie: Man wartet die Wartungssysteme.

Die Lösung: Ein modulares Framework

LeanPredict ist ein modularer End-to-End-Lösungsrahmen, der von Substring (ehemals LeanBI) im Rahmen eines Innosuisse-Projekts mit der OST Rapperswil entwickelt wurde. Als zentrales Predictive-Maintenance-System vereint es verschiedene Sensortypen und Analyseansätze unter einem Dach:

Sensorintegration: Laser, Kameras, Strom-, Akustik-, Vibrations- und Temperatursensoren – beliebig erweiterbar über standardisierte Schnittstellen.

KI-gestützte Analyse: Die Sensordaten werden in der Cloud durch KI-Prozesse analysiert, die Anomalien in einem frühen Stadium erkennen – noch bevor klassische Schwellenwerte überschritten werden.

Informationsbereitstellung: LeanPredict liefert Prognosen und Statusberichte über konfigurierbare Dashboards. Warnmeldungen erreichen die zuständigen Personen direkt auf dem Mobiltelefon oder per E-Mail – abgestuft nach Dringlichkeit.

Systemintegration: Über Standardschnittstellen (REST APIs, OPC UA, MQTT) lassen sich bestehende Systeme anbinden – MES, SCADA, SPS-Steuerungen, ERP-Systeme und spezialisierte Wartungslösungen (CMMS). Wie eine solche industrielle Datenarchitektur vom Sensor bis zur Entscheidung strukturiert aufgebaut wird, beschreiben wir in einem eigenen Referenzartikel.

Cloud, On-Premise oder Hybrid

LeanPredict läuft wahlweise in der Cloud (Azure, Safe Swiss Cloud), On-Premise beim Kunden oder als Hybridlösung – wobei die Datenerfassung und Vorverarbeitung lokal erfolgt und nur aggregierte Analyseergebnisse in die Cloud gehen. Für Schweizer Unternehmen mit Datenhaltungsvorgaben ist das ein entscheidender Vorteil. Ob dafür eher ein klassisches Data Warehouse oder ein Lakehouse als Backend dient, hängt vom konkreten Datenvolumen und den Analyseanforderungen ab.

Welche Lösung passt zu meinem Anwendungsfall?

Die Wahl des richtigen Ansatzes hängt von drei Faktoren ab:

1. Zugänglichkeit der Messstelle

Ist ein direkter Kontakt zum Bauteil möglich? Dann bietet Vibrationssensorik die höchste Präzision bei rotierenden Maschinen. Ist die Maschine nur aus der Distanz erreichbar? Akustik oder optische Verfahren sind die bessere Wahl. Müssen grosse Flächen oder Strukturen überwacht werden? Deep-Learning-Objekterkennung mit Kamera- oder Laserscans.

2. Datenvolumen und Infrastruktur

Vibrations- und Temperaturdaten sind vergleichsweise klein (kB pro Messung). Akustik- und Bilddaten können schnell mehrere GB pro Tag erreichen. Die Edge-Cloud-Architektur muss entsprechend dimensioniert sein – ein Thema, das eng mit der Frage zusammenhängt, wie IT und OT im industriellen Umfeld zusammenwachsen.

3. Verfügbarkeit von Fehlerdaten

Gibt es historische Schadensdaten mit Labels? Dann ist Supervised Learning (klassische Klassifikation) möglich. Sind Fehler selten oder vielfältig? Dann ist Anomalieerkennung (Unsupervised/Semi-Supervised) der robustere Ansatz. Das ist in der Praxis der häufigere Fall: Maschinen laufen meistens korrekt, und jeder Schadensfall ist ein bisschen anders.

Wer die Datenreife der eigenen Organisation zunächst einschätzen möchte, findet in unserer Datenmaturitätsanalyse einen strukturierten Einstieg.

Referenzprojekte

Unsere Predictive-Maintenance-Lösungen sind in verschiedenen Branchen und Unternehmen im produktiven Einsatz:

- Schweizerische Post – Überwachung von Kippschalensortieranlagen in Verteilzentren (Case Study)

- Amberg Technologies – Deep-Learning-Schadenserkennung in Tunnels

- Zentralbahn (zb) – Digitalisierung der Rollmaterial-Instandhaltung im Schienenverkehr

- BERNMOBIL – KI-gestützte Schienenkopfkonditionierung und Spurkranzschmierung

- Stöcklin Logistik – IoT Data Monitoring & Alerting für Lagerlogistik

- Diverse Industriekunden – Vibrations-Monitoring an Produktionsanlagen (u.a. ABB, Geberit, Bühler, Trumpf)

Alle Projekte im Detail auf unserer Referenzseite.

Forschung und Innovation

Viele der hier beschriebenen Lösungen sind in enger Zusammenarbeit mit Schweizer Hochschulen und mit Unterstützung von Innosuisse (ehemals KTI) entstanden:

- Automated Bridge Defect Recognition – Innosuisse-Projekt mit der OST (Ostschweizer Fachhochschule) und der HES-SO Genf zur automatisierten Schadenserkennung an Brücken mittels Deep Learning

- LeanPredict – Entwickelt im Rahmen eines KTI-Projekts mit der damaligen HSR Rapperswil (heute OST) für Predictive Maintenance in Verteilzentren

- Data Innovation Alliance – Aktive Mitgliedschaft und Vorträge zu AI Use Cases in der Schweizer Industrie

Auch aktuell ist Substring in Forschungsprojekten aktiv – etwa im Projekt BePro-CEND, das Circular-Economy-Ansätze durch Datennutzung in der Werkzeugmaschinenindustrie vorantreibt.

Nächster Schritt: Ihr PdM-Pilotprojekt

Der effizienteste Einstieg in Predictive Maintenance ist ein fokussierter Pilotversuch an einer einzelnen, geschäftskritischen Anlage. In einem Data Sprint von 4–6 Wochen evaluieren wir gemeinsam, welche Sensorik und welcher analytische Ansatz für Ihren Use Case am besten geeignet sind – mit einem klaren Ergebnis am Ende: eine funktionsfähige Proof-of-Concept-Lösung oder die ehrliche Einschätzung, ob PdM für diesen Fall wirtschaftlich sinnvoll ist.

Kontaktieren Sie uns – oder erfahren Sie mehr über unsere Arbeit in Industrie & Logistik und im Öffentlichen Verkehr.

Verwandte Artikel

- Manufacturing Data Architecture

- Vom Shopfloor zum Insight

- Daten-OT/IT im industriellen Umfeld

- Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse?

- Was ist Federated Learning?

- Data Governance und Datenqualität

- Datenmanagement für Verkehrsunternehmen mit Microsoft Fabric

- Agentic AI – Wie autonome KI-Agenten die nächste Stufe der PdM-Automatisierung ermöglichen